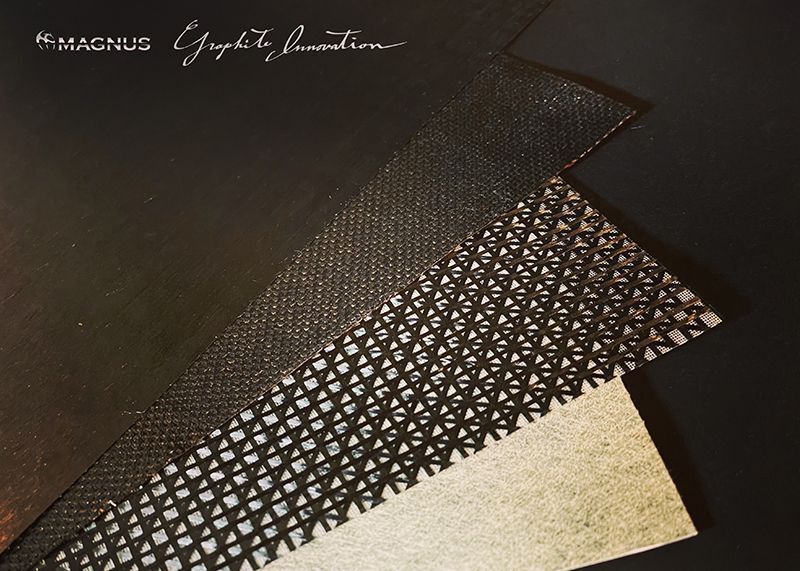

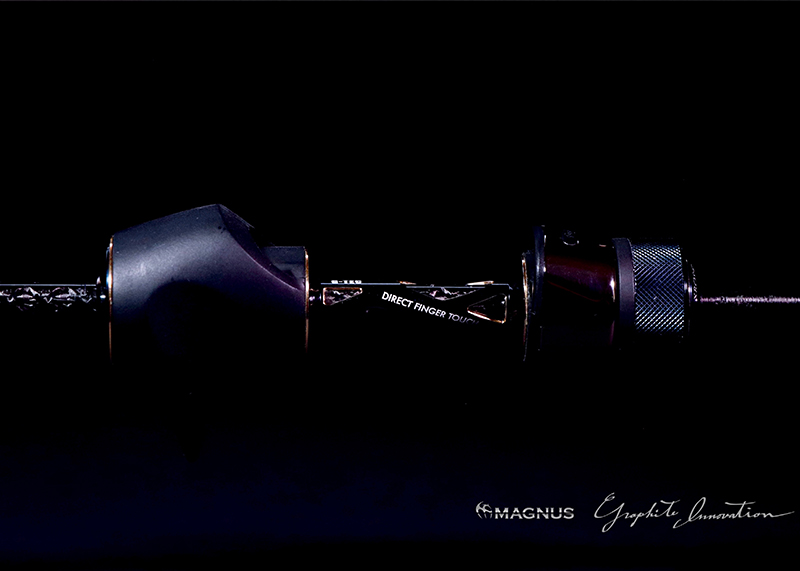

MAGNUSブランクス

新ブランクス製法「MAGNUS製法」採用

ロッドの心臓部であるブランクスに新しい技術、グラファイトイノベーションを施した「MAGNUSマグナス製法」。マグナスとは、ラテン語に由来した語句で、偉大な、巨大な、という意味。

進化し続ける製法「MAGNUSマグナス製法」

マグナス製法は最終形態ではなく、あらゆる技術をクロスさせ形態を変える「常に進化し続ける製法」

そのMAGNUS製法を支える4本柱

X3G × HDML × COS × OMT

X3G

マグナス製法を支えるメイン柱「Xross 3 Generation」

時代は第3世代へ突入!

ロッドの性能を大きく左右する素材面で最先端素材をメインにしている「X3G」

マグナス製法に使用される素材は、国産カーボン100%使用。

海外製カーボン、グラス素材は一切使用せず、東レ第3世代の最新鋭素材「T1100G」「M40X」がMAGNUSのメイン素材としていますが、釣りスタイルの複雑な多様化に合わせて、ボロン、チタン、4軸、バイアスカーボン、アラミドなど、複合素材を用途別にコンポジットしXross(クロス)させ最適な答えを常に導くよう設計されているのが特徴です。

そこには従来設計の固定観念の縛りが一切なく、先を見据えた変化を好む次世代設計

実際にG-TECは、東レ本社と次世代カーボンを共同で研究。

提携ロッド工場と三位一体で新しい素材開発を行っています。

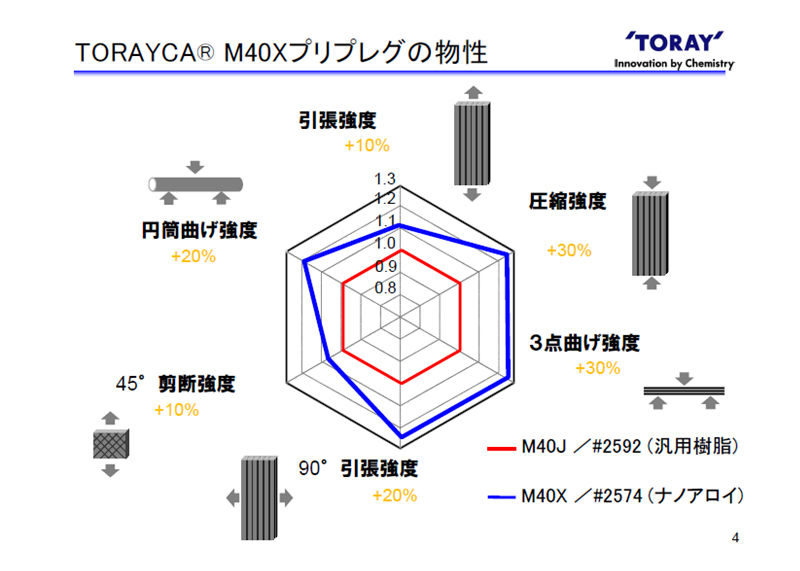

東レ「TORAYCA®」の第3世代カーボンを採用

世界トップクラスの東レ株式会社、TORAYCA®のカーボンプリプレグを採用。

東レ第3世代の最新鋭素材「T1100G」「M40X」を取り入れ、従来比+30%の引張強度を実現した新素材。その新素材を最大限活かすための生産技術のテクノロジー、それが「MAGNUSマグナス製法」になります。

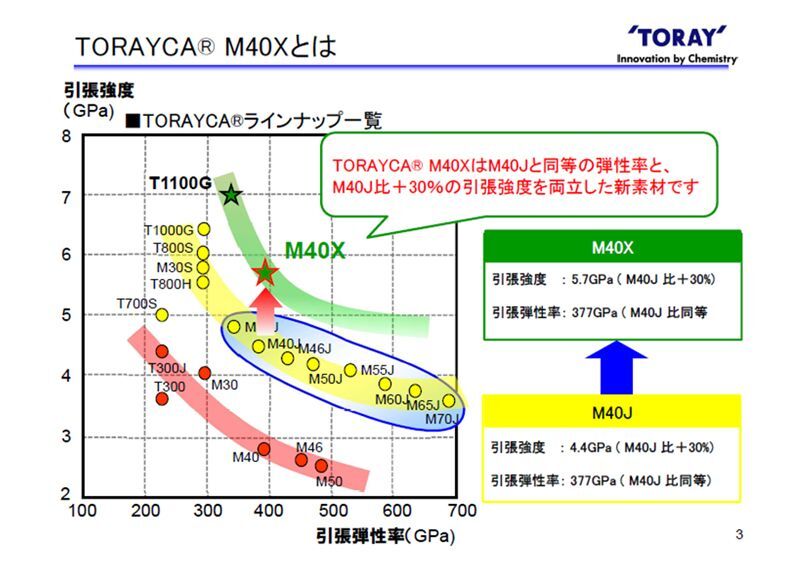

T300、T300J、M40などが、第1世代と呼ばれるカーボン。

M30S、T1000G、M40Jなどが、第2世代と呼ばれるカーボン。

T1100G、M40Xが、第3世代の次世代の最新鋭カーボン。

ロッド設計者として従来の第1世代、2世代のM40、M40Jといった40tを超える高弾性カーボンは、理論上では24t、30tより強度は高いのだが、釣竿に使用した時、限界強度に達すると急激に粘ることなくあっという間に破断に至る、という物性的にリスクが高かった。

しかし「M40X」という第3世代の東レカーボンを上手く料理することが前提ですが、その脆さを一切感じない、超高弾性とは思えない曲げれば曲げるほどムッチリと粘る復元力を発揮。

それは今までは「パリッパリ感」と単なる張り、軽さだけが強調される超高弾性のフィーリングが、「シャキっとしたパリッパリ感」の中に「モチっとした粘り」という相反する要素を両立したと言える「M40X」。

東レ第3世代トレカ「M40X」の驚くべきことは、全く高弾性のデメリットを感じさせないところにあること。

高弾性M40Xカーボンは、従来の低弾性、中弾性と比べると明らかに感度伝達力に優れます。たとえロッドがスローテーパーであったとしても。

よって「脆さ」という超高弾性の最大のデメリットを低減したことで、超高弾性のメリットだけがより際立つのです。

「M40X」、その実力その潜在能力を、実はまだまだメーカー、アングラー含む私達は引き出せていません。

なぜならば現在進行形の東レとの共同研究の中で、新たな最新鋭の料理方法、隠れレシピが見つかりそうで、この方法、レシピは現在どこのメーカーもロッドに試されていません。材料トップメーカー「東レ社」が言うのだから間違いなのですが、かくいう私もその方法は試したことがありません。

まだ未知の世界

しかし「東レ社」と「G-TEC」での共同研究を経て、それがクリアになりつつあります。トップ中のトップシークレット。このレシピが確立されたら、大きなイノベーションが起こせるかもしれない。

「MAGNUS製法」は、最終形態を持たない常に進化し続ける。

そこには従来製法の固定観念が一切なく、先を見据えた変化を好む次世代設計。

いかなる装飾も必要としない、グラファイトテクノロジーの結晶。

M40Xのレジン(樹脂)は、従来の汎用タイプではなく、最先端ナノ技術「ナノアロイ」が採用されたレジン。安定した品質、すなわち強度の高さを誇ります。

高弾性M40Xカーボンは、従来の低弾性、中弾性と比べると明らかに感度伝達力に優れます。

マグナスブランクスの断面図を観察すると、キャスト時、ファイト時などのロッドがしなっている時は、真円から楕円に変形しており、その楕円から真円に戻るスピードが異常に早いのがMAGNUS製法の特徴。

卓越した形状復元力で、かつてない「シャン」とした張りのなかにも、しなやかでバネのような戻り、粘りを実現しました。

よってスローテーパーであっても、「ボヨン」とした「ブレ」や「バタつき」を抑え、手元に伝わる余計な振動を削減し、感度向上に寄与しています。

図1 振動加速度の時間波形より得た対数減衰率

第三者機関である木更津高専で測定したdata(A=XSC-59ST-PRO)を見てもそれは明らかで、減衰率の数値の比較ですが、減衰率が圧倒的に高いAの値は、すなわち「竿のブレ」という余計な振動を抑え、ハイエンドに必須の条件「収束率の高さ」が数値的に見て取れます。

人間と感覚と実験での科学的な数値が一致。

G-TECは科学的にも検証していきます。

TORAYCA®(東レのトレカ)の変遷

高強度糸

T300(1970年代~):第1世代

T700S(1980年代~):第2世代

T800S(1990年代~):第2世代

T1000G(1980年代~):第2世代

T1100G(2010年代~現在):第3世代

高弾性率糸

M40(1970年代~):第1世代

M40J(1980年代~):第2世代

M40X(2010年代~現在):第3世代

HDML構造

従来の設計方法では、コスト削減と大量生産の効率を重視した、1枚のメインパターンと調子補助との単純な構成で成り立ちます。しかし、MAGNUS製法ではコストを惜しまず、より丁寧な少量生産を前提とした設計方法。ベースとなるメインパターンは2枚以上、さらに従来より肉厚が薄いカーボンプリプレグを倍以上の密度で多積層構造で巻き上げるHDML構造を採用しています。(High-Density Multi-Layer Structure)

単純計算でも従来ブランクスより5倍以上コストを掛けて核となるブランクスが作られる製法

それが「MAGNUS製法」

HDML構造では、生産技術的に最も難しい手法が取られています。

ブランクスの最内層には高弾性カーボン、最外層にむかって中弾性、低弾性カーボンといった、緻密な実験、データで実証された最適解のレイヤーで構成。

カーボン巻き付けに高度な技術が必要とされるティップの先径がφ1.2mmにも満たない極細チューブラティップにおいても、縦材、横材、バイアス、全ての方位で100%カーボンが使用されています。

よって従来のグラスとカーボンのハイブリットより、より強度と剛性、軽さの全ての点でグラスより勝るカーボンによって、劇的な強度UPと軽さ実現という相反する要素を高次元で両立しています。

COS

従来の設計方法では、コスト削減と大量生産の効率を重視したプリプレグのカッティング方法が取られるのが一般的。MAGNUSブランクスでは、より強度を出すためとより真っ直ぐなブランクスを成形するために、取られている手法がCOS(Cutting Optimized for Straightness)

MAGNUSブランクスは、カーボン素材のカッティングロスを恐れず、各モデルに使用されるマンドレルテーパーに合わせたタッキングと呼ばれる最適角度を設定したカッティングパターンを採用。縦軸のカーボン繊維がロッドの軸に対してより平行に直線的に配置されることで、ブランクスの捻じれ、曲がりを防ぎ、圧倒的に破断強度が得られるCPによる個別設計されています。

OMT

従来の設計方法では、カーボン、グラスなど使用出来る素材が限定されています。従来ロッド設計ではマンドレルのテーパー設計がロッド設計の中心とされ、マンドレルテーパーによってその釣竿の性能、テーパー、硬さが決まる、と言われていました。

MAGNUSブランクスでは、何万通りというカーボン素材の選択が自由となり、必ずしもマンドレルテーパーだけに頼らなくとも、素材の組み合わせ、構造設計によって「最適なアクション」「硬さ」「テーパー」に自由自在にブランクスを設計出来るのが強味です。

従来の複雑なマンドレルテーパー、言い換えれば「多段テーパー」のマンドレルに、台形または三角形などにカッティングされたカーボンプリプレグをMDにアイロン付けし、綺麗にローリングするための作業には、熟練した技術が必要となります。仮に生産技術が低く綺麗に巻き付け出来ない場合、カーボンのシワが発生し、ボイドと呼ばれる空気層がカーボンの積層内に発生するので、強度低下、曲がり不良の原因となります。「投げただけで簡単に折れた」「軽く曲げただけで折れた」といった類の折れ不良は、ブランクス素管不良による原因となる場合があります。

そのような不良を限りなく防ぎ、安定したローリングプロセスを可能とし、より安定した強度、高品質の真っ直ぐなブランクスを成形するために取られている手法がOMT(Optimized Mandrel Taper)

高品質、高性能なブランクスを約束する、マンドレルテーパー設計「OMT」がMAGNUS製法の4本柱の一つ。

MAGNUS製法の結晶「MAGNUSブランクス」

MAGNUSブランクスは次々と新たな革新をもたらします。

グラファイトイノベーション

心臓部であるブランクスに、コストを惜しまず、最新の素材、テクノロジーを注ぎ込んだ、これ以上ない製法。最高上位機種にしか採用出来ない製法。

東レ本社と次世代カーボンを共同研究でさらなる高みを目指したチャレンジは続きます。

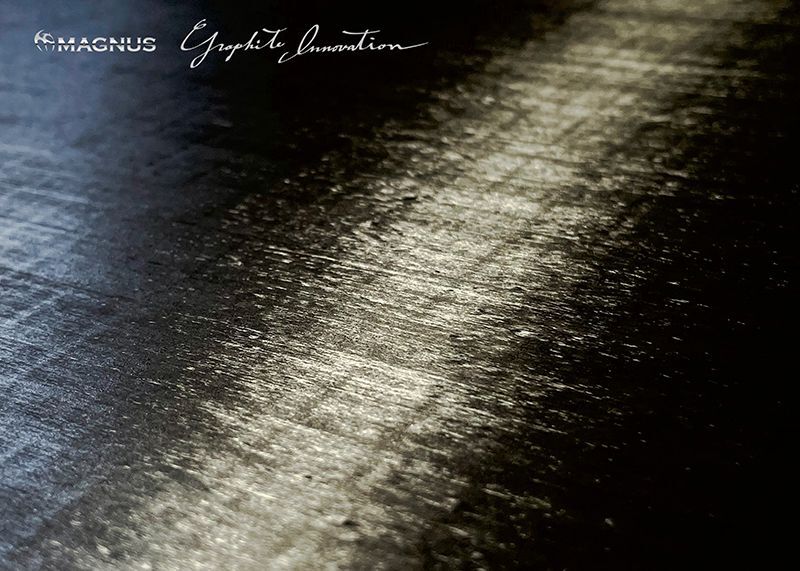

UF仕上げ(Unsanded Finish:無塗装アンサンディング処理)

ロッドの表面(グリップ部以外)には無駄な塗装を極力抑え、100%カーボンブランクスの性能を最大限引き出すための無塗装アンサンド処理を施しています。

ブランクスの最外層は、横軸のカーボンで覆い、耐衝撃性を上げ、外部からの傷や衝撃から守ります。

塗料を一切使わないため、軽量化と感度の向上が高く望めるのと同時に、環境にも配慮した仕様です。

UMF仕上げ(Unsanded Matte Finish:無塗装アンサンディング&マット仕上げ)

100%カーボンブランクスの性能を最大限引き出すための無塗装アンサンド処理を施しながら、同時にマットクリア仕上げが出来る技術がUFM(Unsanded Matte Finish)。

マンドレルに巻き付けたカーボンプリプレグをラッピングする時に特殊なテープを使用し、焼成と同時に焼き上がった素管(ブランク)に既にマット仕上げされる特殊な表面仕上げ。

塗料を一切使わないため、軽量化と感度の向上が高く望めるのと同時に、環境にも配慮した仕様です。

外部からの傷や汚れからブランクを守ります。

マイクロピッチラッピング

強度、軽さを高めるために、マンドレルにカーボンプリプレグを巻いた後、特殊テープで通常より細かいマイクロピッチで締め上げて、計算された最適な圧で、焼成炉で素管と呼ばれるカーボンブランクスが成形されます。

※カーボン、ガイド等は日本国産を使用していますが、組み立ては中国で生産しています。

ISO9001等を取得した品質管理されたJapan専用ラインで製造、管理。厳しい品質検査を得て商品化されています。

東レ社、超々高弾性カーボンを採用

さらにはルアーロッドでは、ほぼ使われない超々高弾性55t東レのナノアロイカーボン、必要に応じてPAN系で最も高弾性とされる60tをも採用し、高弾性化、高感度化、操作性を高めました。

結果、ブランクスのネジレ防止、剛性力が向上。キャスト精度、ファイト時のトルクアップ、ロッドに求められる基本性能が向上されます。

MAGNUS製法を採用したロッドの持ったテスター、プロのフィードバックについては、文章ではお伝えするのが難しいのですが、簡単に表現すると、

・高弾性なのに粘る不思議な感覚

・ロッドを溜めているだけで、「魚が寄ってくる」。まだまだ余力を感じるほど底力が凄い

・軽いので、一見パワーがなさそうに見えるのだが、余裕のトルク感やバルク感が半端ない

・ブレない。キャストが気持ちいい。飛距離が圧倒的に伸びる。軽い力でルアーが飛ぶ

・竿のしなりがより感じられる

・安定したキャスト。アキュラシーが高い。スパッと投げられる

・軽い力でルアーを遠くに飛ばせる

・リールが重く感じる

・スパイン(ロッドの背骨)が感じにくい

MAGNUS製法を採用したロッドを使用したアングラーは、大体こんな感じの答えが返ってきます。

このインプレが参考になれば幸いです。

マグナス製法、そのイノベーションによって、「感動」「ワクワク」「ドキドキ」という新たな価値を創出します。

釣りの本質「遊び」をより深く、あなたの人生をより豊かにすることをお約束します。